1. 摩擦系数和效率

以三角螺纹面的滑动摩擦系数的考虑方法为准,所有螺纹的摩擦用运转面的摩擦代替之后,摩擦系数和摩擦力矩的关系如下式子表示。

- μ1 = MF1 sinα / {RP P (1+tan2β) + MF1 tanβ} ・・・・・・(1)

- μ2 = MF2 sinα / {RP P(1+tan2β) - MF2 tanβ} ・・・・・・(2)

这里,

- μ: 名义摩擦系数

- MF: 摩擦力矩

- α: 接触角

- RP: 螺距半径

- P: 推力载荷

- β: 导程角

式(1)、(2)以及式(3)、(4)的下标1、2是用来表示各自的正运转(旋转变为直线运动)以及逆运转(直线运动变为旋转)。

另外,滚珠丝杠的正效率η1,逆效率η2,用μ1、μ2代入下式可计算得到。

- η1 = (sinα - μ1tanβ) / (sinα + μ1 / tanβ) ・・・・・・(3)

- η2 = (sinα - μ2 / tanβ) / (sinα + μ2tanβ) ・・・・・・(4)

滚珠丝杠的效率在正运转时通常为95%左右,逆运转在实验中也得到了差不多的值。这已经比滑动丝杠20~30%的效率高了很多。

举个一个实验结果的例子,根据启动时的摩擦力矩实测值,得到 μ1 = 0.0024~0.0026、μ2 = 0.0036~0.0038、η1 = 96.7~96.9%、η2 = 95.1~95.3%。这里RP = 14.872mm、β = 6.2°、α = 45°、P = 50~300kg。

2. 摩擦的主要因素

以下是造成滚珠丝杠摩擦的几个主要原因。

- 1) 钢球和沟槽间的摩擦

- 2) 钢球间相互摩擦

- 3) 与循环管之类的循环机构的摩擦

- 4) 润滑剂的阻力

此外,除了这些各种各样的摩擦影响因子,还有内部的式样,如槽的形状、导程角·钢球径等各部分的形状・尺寸和预紧量,预紧方法,加工精度,加工表面的光洁度等,甚至材料、热处理条件和润滑剂的种类和量。另外,根据使用条件,速度条件,负荷条件,摇动和反动作等特殊的使用条件,滚珠丝杠的安装条件、安装周围的温度和异物条件(水中・真空中、惰性气体等环境条件)等,这些也会影响滚珠丝杠的摩擦力。

这些影响摩擦的主要因素以及刚才说的原因进行组合,把过去的实验结果进行说明。

2.1. 钢球和沟槽之间的摩擦

占球轴承的摩擦中比例最大的自旋、差动滑动等的因素,在滚珠丝杠中,通常占全体摩擦的比例较小。相比之下,滚珠丝杠的钢球和螺丝槽之间的滑动摩擦是主要因素。滚珠丝杠的话,钢球和轴槽、钢杆、螺母槽的各接触及钢球中心,都是以轴心的螺旋运动为主,由于各点的半径不一样,所以各螺旋则互不在平行。于是,钢球滚动的时候,各接点那个螺旋方向拉扯,微观程度上,钢球在槽里会有直角方向的滚动,就会以楔状楔入沟槽。一边滚动一边楔入,从而达到某个稳定状态,钢球就伴随着滑动而转动。

滚动相对于滑动的比率,换言之就是滑动率,能根据滚珠丝杠内部规格计算得到。这个值一般在0.005~0.05之间,虽说数值小,但由于滑动摩擦系数比滚动摩擦系数相差大,所以滑动摩擦是滚珠丝杠摩擦的主要因素。

另外,由于上述所说的钢球楔入的现象,根据条件的不同会有不同,钢球负载的大小,钢球和沟槽、钢球之间的接触状态变化,都是摩擦力矩变动的主要因素。比如,有预拉伸的滚珠丝杠,由于轴沟槽和螺母沟槽的相对位置有约束,钢球的负载变化就很容易。

特别的,滚珠丝杠在一个地方反复摇动的时候,钢球间相互碰撞,钢球之间的摩擦力增大,钢球中心的移动,以及沟槽的楔入之间的相互影响,摩擦力矩会变得非常大。通常将其称为“摇动力矩”或“钢珠阻塞现象”。

这个现象根据滚珠丝杠的不同而有所差异,将加工精度完全一致是很难做到的。抑制“摇动力矩”增大的办法是抑制移动钢球的中心及抑制钢球载荷的增大,让钢球之间的约束、摩擦减小。

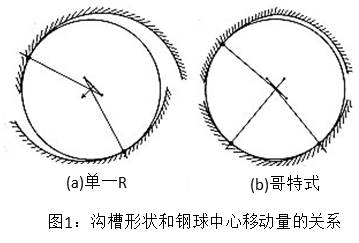

对于如图1(a)的单一R沟槽形状的滚珠丝杠,钢球中心的移动量相对较大,“摇动力矩”增大得很明显。

另外,哥特式沟槽一部分改良后,还能得到更好的性能改善。

即使预紧方法不是弹簧的定压预紧,也能得到很好的效果。如果采用定压预紧,刚度会下降一部分,造成这种效果的原因是,钢球在楔入沟槽的时候,2个螺母都会有向轴两边运动的趋势,钢球的荷重不会有太大变化,钢球阻塞的现象就有所缓解。

对于减小钢球之间的约束、摩擦的方法,可以采用间隔钢球的方式,或者减少回路内的钢球个数。

如果使用间隔钢球,由于负载的钢球数量减少,容许载荷就会降低,对于“摇动力矩”的抑制,摩擦力矩的降低都有非常大的效果。

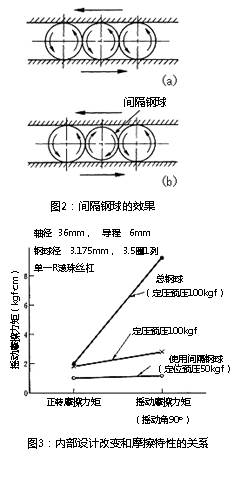

如果使用间隔钢球,在负载钢球之间放入比负载钢球小数十个微米的钢球。其效果如图2的模型所示。

图2(a)是使用间隔钢球的情况,这时,各钢球都是以同一方向转动的。钢球间相互接触,钢球之间就产生了相互滑动。如果像(b)那样使用间隔钢球,由于间隔钢球比负载钢球的直径小,且不会受到沟槽的约束,这样就能与负载钢球的转动方向相反,即便是钢球之间相互接触时,也不会产生相互滑动。

如果减少循环的钢球数,而刚度、容许载荷不会有太大损失,且有不错的效果,这是使用间隔钢球所达不到的。

图3中,表示的是用摩擦力矩容易变化的单一R滚珠丝杠的实际效果。

在改变滚珠丝杠的运行方向的瞬间,摩擦力矩会变小。这是由于钢球与槽的楔入方向与滚珠丝杠的运动方向不同,因此钢球暂时从沟槽的一侧离开的同时,滑动摩擦也减少,在接触到另一侧的沟槽之前,摩擦力矩变小的现象。因此,滚珠丝杠的机能方面不会有什么异常。

让滚珠丝杠在一个非常小的角度里进行摇摆运动,和之前说过的“摇动力矩”相反,摩擦力矩会变得非常小。这里非常的小,在钢球能够接触到沟槽,要和之前的“摇动力矩”进行区别,称其为“微小角度摇动力矩”。这种情况下,由于摇动范围的一侧之前,运转的方向就改变了。因此,相较于钢球之间碰撞,钢球会向丝杠沟槽中间靠拢。正因如此,这和上述的反转时摩擦力矩会减少的理由相同。

2.2. 钢球之间的摩擦

如之前所述,钢球之间彼此刮擦时,钢球之间的摩擦及相应的影响会显著增加,通常状态下,是无法忽视的。此时,使用间隔钢球,会通过减少回路内的钢球数,达到明显的效果。与回路内基本装满负载钢球时进行同一条件对比,实验结果表明摩擦力矩最大减少30%。

2.3. 钢球循环管的摩擦

在钢球循环管内部,钢球与循环管的滑动摩擦较小,一般没有问题。与之相比,与循环管的头部(进出口部)钢球的干涉,头部附近的钢球循环对滚珠丝杠整体的摩擦会产生较大的影响。另外,有时也会可能产生头部变形,运转不良,破损后无法运转。因此,循环管道强度,头部的形状显得尤为重要。现在,通过使用电脑进行头部形状的计算,设计,进而提高性能。

NSK BEARING JOURNAL

摘自 No.637 滚珠丝杠的摩擦与温度上升