1. 前言

随着近年机床和各种制造装置的高精度化的发展,不断要求直线滚动引导装置提高运行精度。

直线滚动引导装置运行精度低下的原因主要有伴随滚动体移动的周期性引起的变形而导致的滚动体通过振动,螺钉拧紧时引起的导轨变形等。

本文的目的是,通过对上述原因的实验/理论探讨,为实现更高精度的直线滚动引导装置而做出指引。

2. 关于直线导轨的运行精度

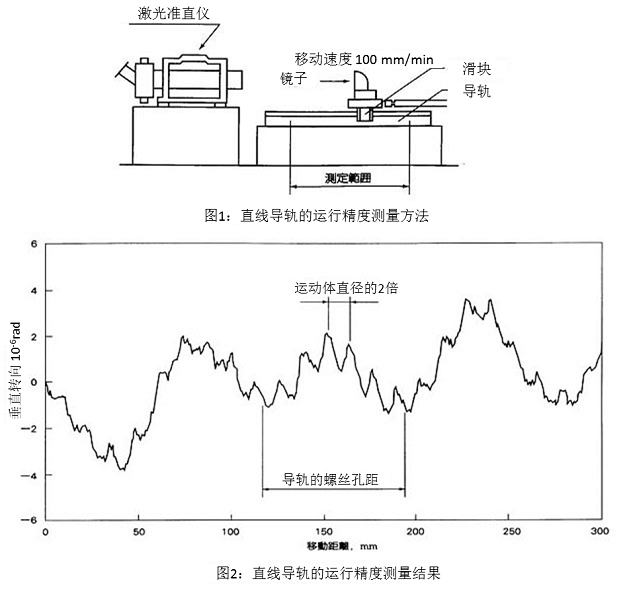

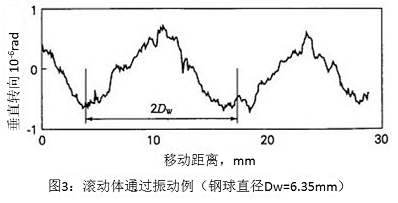

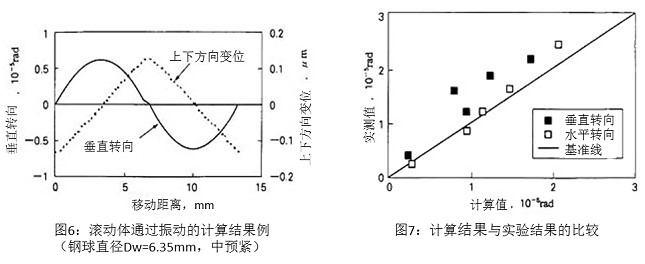

如图1的方法所示,在一个导轨一个滑块的情况下,用自动准直仪测量滑块在匀速移动时的姿势(角度)的变化量的结果(如图2所示)。在这个测量结果里,可以观察到下面2种明显的变动成分。

(1) 滚动体通过振动

图2中波长较短的变动成分,与直线导轨内部的滚动体(钢球)的移动有关,称之为滚动体通过振动。

这个变动的波长大约是滚动体直径的2倍。

(2) 螺钉间隔的变动

图2中波长较长的变动成分,波长和直线导轨的导轨安装螺钉间距基本一致。这个变动是由螺钉的锁紧而导致导轨的变形引起的。

3. 滚动体通过振动的抑制

3.1. 滚动体通过振动的测量示例

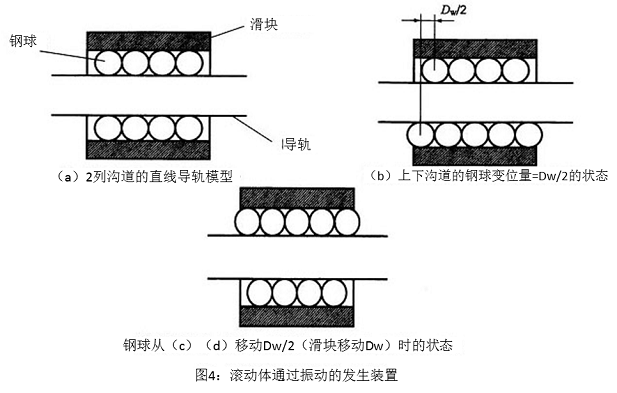

图3是用图1的方法测量滚动体通过振动的一个测量例子。通过测量结果可以发现,以约等于钢球直径的2倍的波长出现的明星振动。滚动体通过振动引起的滑块角度变化虽然很小,但在悬垂点(离滑块距离大的位置)变化就会增大,通常就会成为问题。

3.2. 滚动体通过振动的发生机理

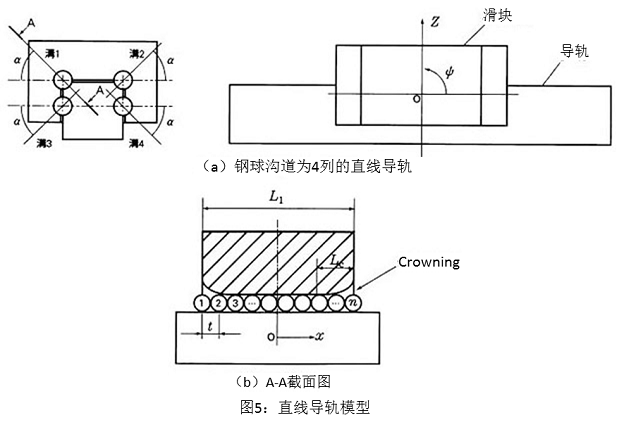

为了简单地说明滚动体通过振动的发生机理,用图4所示的有2列沟道的直线导轨进行说明。

假定两列沟道的钢球的分布如图4(b)所示,有1/2钢球直径的错位。这时,上沟道的钢球数<下沟道的钢球数。直线导轨仅受预紧力而不承受外部载荷的情况下,因为上沟道钢球承受的总载荷=下沟道钢球承受的总载荷,所以会有上沟道每个钢球承受的载荷>下沟道每个钢球承受的载荷。这样,上沟道的钢球的变形比下沟道的大,和上下沟道钢球分布一样的情况相比(图4(a)),滑块向下移动。从这个状态滑块向前移动一个钢球径Dw的距离,钢球向前移动Dw/2,变成如图4(c)的状态,这时候上下沟道的钢球分布与图4(b)的刚刚相反。所以和图4(a)的状态相比,滑块向下移动。滑块再向前移动2倍钢球径之后,钢球的分布又回到原来最初的状态。所以滑块上下移动的现象就会随每移动2倍钢球径的距离而反复出现,这就是滚动体通过振动的主要原因。

上文虽然只讨论了2列沟道的情况,但在如图5(a)所示的4列沟道的直线导轨中,与2列沟道同理的考虑方法依然有效。另外,这里只讨论了上下方向的变形情况,同理,滑块的左右方向,旋转方向即垂直转向、水平转向和旋转转向的姿势变化也会发生。

在4列沟道的情况下,一般假设4列沟道有独立的钢球分布,这样考虑整体的合力和偏转力矩之后,可以计算出全部方向的姿势变化。

但是,这样的计算公式非常繁杂,次节从实用的角度出发。介绍着眼于计算滚动体通过振动的最大值的简化计算方法。

具体来说,以上下方向和垂直转向为例,图5(a)的沟道1和沟道2,沟道3和沟道4有各自的钢球分布。这样,如果沟道1、2和沟道3、4之间的钢球分布出现了钢球直径1/2的错位,就可以求出上下方向和垂直转向的最大值。

对于其他方向也同理,左右方向和水平转向相关的沟道1、3和沟道2、4之间的钢球分布,偏转方向相关的的沟道1、4和沟道2、3之间的钢球分布如果也和上述的钢球分布一致,也可以用相同的方法计算出姿势变化。

3.3. 滚动体通过振动的计算

前一节为了简单说明,假设了滑块沟道的轴线方向上的截面形状是一致的。但是,如图5(b)的模型所示,滑块中沟道端部设计成缓缓倾斜的形状,这个倾斜部位叫“Crowning”。因为有Crowning的设计,滑块端部的钢球承受的负载会随着移动缓缓地增大/减少,这能够缓和滑块的姿势变化。

在这里,把Crowning也一并考虑,介绍滚动体通过振动的理论计算方法。

如图5(a)所示,考虑有4列沟道的直线导轨。设4列沟道的形状相同,长度均为L 1,接触角为α,上下方向的变形为z,垂直转向的角度变化为φ。

图5(b)是上沟道沿着接触角方向的截面图(图5(a)中A-A方向的截面图)。假设钢球均按一定的球中心间距t排列,钢球的编号从左到右依次是 i = 1, 2, 3,…,n 。以滑块的轴线方向的中心为原点,可以确定各个钢球的X轴坐标。设钢球1的中心X轴坐标是X1 (-L1 / 2 X1 < t - L1 / 2),第i个钢球的中心X轴坐标可以用公式(1)求出。

Xi = X1 + ( i - 1 ) t ・・・・・・(1)

当滑块在上下方向有Δz,垂直转向有Δφ的姿势变化时,第i个钢球的弹性变形量δi可以通过公式(2)算出。

δi = σo - Δz sinα + σCRi・・・・・・(2)

但是在 σi < 0 的时候,σi = 0 。

这里。δ

o 是预紧力引起的钢球弹性变化量。δCRi是Crowning引起的弹性变化量(值为0或负数), Crowning的形状在水平面上是圆弧形状的时候,设Crowning的半径是R, Crowning的长度是Lc,可以用公式(3)计算出δCRi

第i个钢球的载荷Qi由公式(4)计算。

Qi = Kδi3/2 ・・・・・・(4)

上式中,K是由钢球和沟道设计决定的参数。

同理,下沟道的钢球中心X坐标和钢球载荷用上标(´)表示,作用于滑块的合力和力矩可以分别用公式(5)和公式(6)表示。

使用公式(1)~(6)可以计算出姿势变化Δz和Δφ。实际上,公式(5)和公式(6)可以通过Δz和Δφ的数值计算而算出。取得左侧钢球中心的坐标 X1,通过计算出Δz,Δφ,可以得出滑块移动量和姿势变化的关系。

以上给出了上下方向和垂直转向的计算方法,并如上一节所陈述的,左右方向和水平转向、旋转转向也是一样的计算方法。

3.4. 实测值和计算值的比较

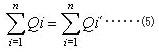

假设钢球的分布是上下沟道之间有1/2的钢球中心距离t的错位的情况,图6是上下方向和垂直方向的一个计算例子。可以确认有约钢球直径2倍(正确来说是钢球中心间距的2倍)的波长的振动。

图7表示的是多种类的直线导轨的钢球通过振动的实测值和计算值。如前所述,因为计算值的结果是最大值,所以实测值是经过数次测量之后取最大值。可以看出,实测值和计算值非常一致,确认了计算方法提案的有效性。

3.5. 超长规格的效果

滚动体通过振动是滚动引导装置结构上不可避免的现象,即使产品在几何学上被准确制造也会产生。但是通过适当的设计,可以缓和这种现象。这里阐述可以抑制滚动体通过振动的直线导轨的设计方法。

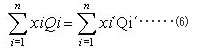

图8表示在预紧产生的钢球总变形量一定的情况下,1沟道内承受载荷的滚动体个数(有效滚动体),和用3.3节的方法计算出的滚动体通过振动的计算值之间的关系。 Crowning的形状也分为标准形状和Crowning半径加大的特殊形状2种类进行计算。结果显示,有效滚动体增加和使用特殊的Crowning形状可以有效抑制滚动体通过振动。

为了实践计算结果,开发出了是有效滚动体标准长度滑块的2倍、3倍长, Crowning形状特殊的超长规格直线导轨。图片1就是2倍长的超长规格的直线导轨。

根据图1所示的方法测量1个滑块及1根导轨的运行精度,与标准长度比较后得到的结果如图9所示。从滑块标准长度来看,一般规格有明显的滚动体通过振动,标准长度增加2倍、3倍的SUPER LONG规格的几乎没有滚动体通过振动。根据以上结果,可得知SUPER LONG规格具有抑制滚动体通过振动的效果。

4. 导轨的精度提升

4.1. 螺钉的锁紧力所导致的导轨的变形

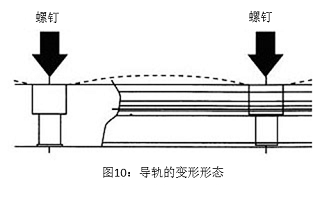

由于导轨是弹性体,随着螺钉锁紧产生的压力,导轨会产生变形。变形如图10虚线模拟所显示的结果,导轨在轴向方向呈现出与导轨锁紧螺钉的间距相吻合的波浪形态,也是运行精度误差的一个发生要素。

NSK在导轨沟槽加工时,以一定的锁紧力固定导轨后再进行沟槽研磨加工,在实际使用时,以沟槽的精度在实际使用中恢复沟槽研磨加工时的状态为目标,采用与沟槽研磨时固定导轨所用的相同的锁紧力来固定导轨。这样,就可能消除大部分由于导轨变形所导致的精度误差。

但是,即使按照规定的锁紧力来锁紧螺钉,因螺钉的端面或螺纹部的润滑状态导致的摩擦系数的不同等各种原因,螺钉锁紧的压力会产生一定的误差或者偏差。另外,假设没有任何误差进行锁紧,因为机台的硬度或断面系数和沟槽研磨加工时存在差异,完全恢复到和沟槽研磨加工时一样的运行精度也是不可能的。

因此,假设即使发生因锁紧螺钉时的压力或机台的不同所产生的误差,在高精度用途下,尽可能的减小导轨的变形也是很有必要的。

4.2. 变形的解析和对策的研讨

为了抑制螺钉的锁紧力导致的导轨变形,进行了一系列研讨,从导轨的高度方向的变形状态开始进行了调查。

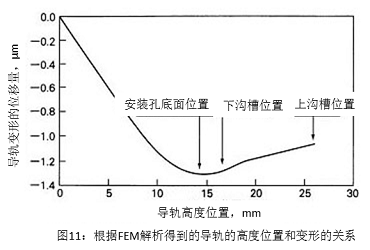

运用FEM解析,分析导轨的高度方向的位置和螺钉的锁紧所产生变形量的关系,所得到的结果如图11所示。解析采用的样品是NSK直线导轨LH30。导轨的侧面加工有上下两个钢球沟槽,螺钉孔底面以比下侧沟槽的中心略低的位置为标准。

由图11所示,从安装孔底面开始到导轨底面明显出现变形,靠近安装孔底面的下侧沟槽的附近变形量是最大的。因此,为了减小变形量,考虑到减小安装孔底面到导轨底面的部分的长度是有效的,所以,需要进一步研究增大安装孔的沉孔深度。

如果仅考虑导轨的变形,虽然安装孔的沉孔深度越大越有利,但是因为有强度界限,运用强度解析可以决定沉孔的深度。

FEM强度解析,作为直线导轨的最大许容载荷的基本额定静载荷,作用在使导轨远离机台的方向。载荷作用点在相邻安装孔的中央,只有作用点两侧的两根螺钉承载。安装孔的沉孔深度,因载荷影响,安装孔底面的部分产生最大应力,计算沉孔深度和这个最大应力的关系,研讨其与材料强度的关系。根据这个研讨结果以及下面进行的实验结果,在确保强度在非常安全的条件下,将沉孔深度由标准的12mm增大到了18mm。然后,采用沉孔深度为18mm的导轨进行实验,由FEM解析设定2根承载螺钉,实际上承载螺钉数量更多,或者比基本额定静载荷更大的时候,螺钉比导轨的沉孔部分会率先发生破损。另外,也考虑可以通过减小导轨的安装孔的间距,增加约束点,来减小轴向的变形。

4.3. 对策的效果相关的解析和实验

首先,为了评价对策的效果,对实施的FEM解析的结果进行简要陈述。

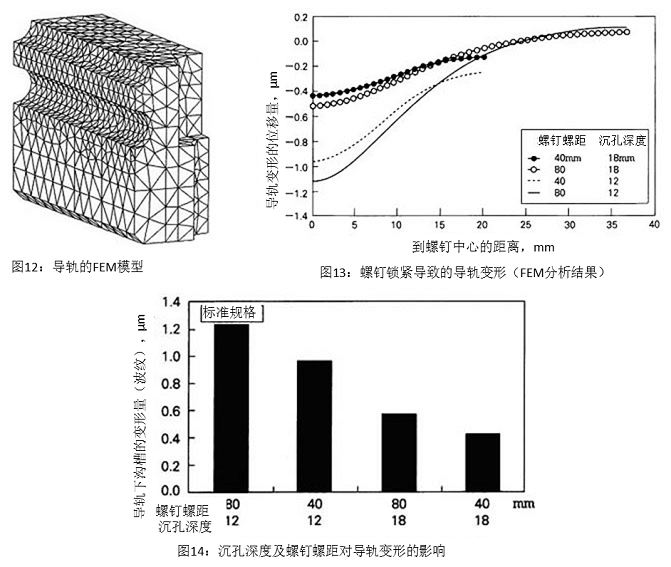

如图12所示的FEM模型,是以LH30的标准式样的导轨作为例子的结果。图13是导轨的轴向位置(从安装孔中心开始的距离)和下侧沟槽的中心位置所产生的变形量的关系的解析结果。图14是根据图13所求得的导轨轴向变形量的最大值。

从图14可以看出,针对标准式样的导轨变形量,把沉孔深度由12mm增大到18mm后,变形量减小了1/2,把安装孔间距从80mm减小到40mm后,变形量也减小了1/2,在二者同时作用下,变形量减小到了原来的1/3。

为了确认以上对策对直线导轨的运行精度的改善效果,接下来介绍一个验证的实验结果。

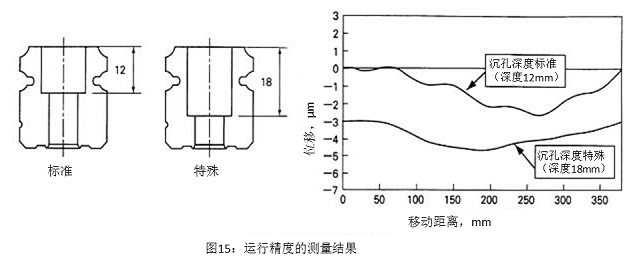

采用沉孔深度分别为12mm(标准品)和18mm(特殊品)的直线导轨LH30,安装孔间距按照NSK标准。根据图1所示的方法,用准直仪按照下表所示的条件进行测量,结果如图15所示。

| 试验样品 | LH30重型超高承载、中予圧 |

|---|---|

| 测量速度 | 4mm/s |

| 测量行程 | 380mm |

由图15可知,沉孔深度为12mm(标准品)的安装间距的波动比沉孔深度为18mm(特殊品)大,可以确定运行精度得到了大幅提高。

5. 后记

关于滚动体通过的振动或导轨的螺钉锁紧力对直线导轨的运行精度的影响,根据理论以及实验上的研讨结果,高精度化的改善对策是很有效的,另外,也使根据计算效果来推测成为可能。

市场对高精度化的要求正在变得越来越严格。今后,以进一步提高精度为目标,为了抑制运行精度误差,持续去得到最优化的设计。