1.前言

近年来信息产业得到惊人的发展,半导体、液晶制造行业的滚珠丝杠、直线导轨和轴承的使用量急剧增加。在这些产品的制造设备中滚珠丝杠和轴承在运转时润滑脂会出现飞溅,如附着到晶体片产品上的话,就是使产品失去价值,因此需要开发新型清洁用润滑脂的要求越来越强烈。

现在不仅仅在真空环境,常压环境下使用的半导体、液晶显示器制造设备的滚珠丝杠和轴承大多都使用蒸发量少的真空用氟素系润滑脂。但是,一般的氟素系润滑脂都使用高粘度的基油,并且几乎不配合防锈剂使用。

因此以下问题屡次被提出。

- (1) 摩擦力矩大,成为发热和马达超负荷的问题原因

- (2) 与矿物油和合成油润滑脂相比耐磨损性差,短时间内会发生磨损。

- (3) 库存品有生锈现象。

在此,NSK为了改善这些问题,开发了低产尘量、耐磨损,耐蚀性俱佳,且兼备低摩擦力矩的LG2润滑脂。

在此通过与市售的其他润滑脂比较,来介绍滚珠丝杠和轴承等使用时LG2润滑脂的实用性能。。

2.LG2润滑脂的组成与代表性能

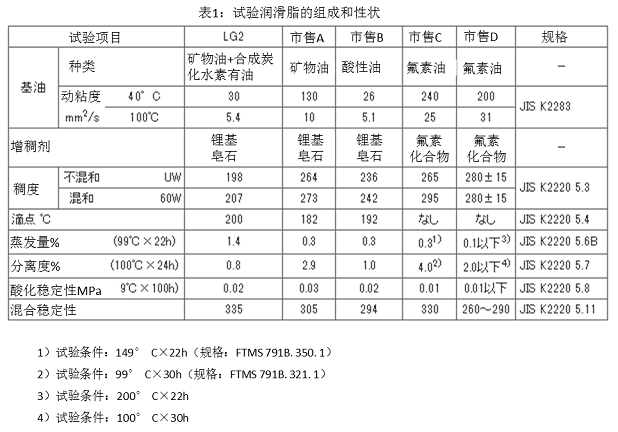

与LG2润滑脂进行对比试验的市售润滑脂组成与代表性能如图1所示,LG2润滑脂的基油是矿物油与合成碳化水素油的混合物,同时使用锂基皂石作为增稠剂。通过大量实验,最终确定了最佳配方,在严格的实验条件下实现了低产尘性。

同时,留心注意添加剂的配合,避免重金属等有害元素的影响。

3.产尘性能

3.1产尘量的测量方式和测量方法

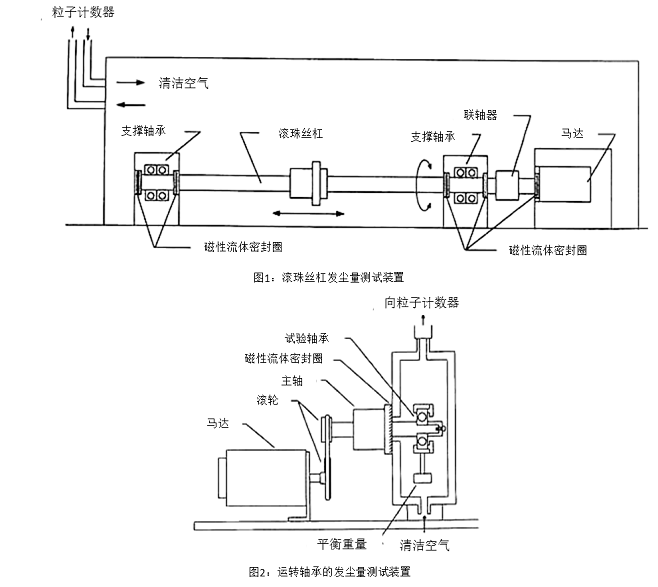

滚珠丝杠的产尘量测量装置如图1所示,旋转轴承的产尘量测定装置如图2所示。滚珠丝杠使用联轴器直接驱动,因为装配了磁性流体密封圈,所以只会测量来自滚珠丝杠的产尘颗粒。使用轴径15mm,导程10mm的滚珠丝杠,在使用有机溶剂清洗干燥后,螺母内部填充2.2ml润滑脂。测量装置放置于在25℃环境下恒温的清洁工作台内,在1000rpm行程210mm的条件运行,使用散射粒子计数器进行测试。直线导轨使用几乎一样的测试装置,直线导轨使用的是小型直线导轨(LU09),线速度为110mm/s,行程为23mm.

运转的轴承使用皮带轮进行驱动,装配有磁性流体密封圈并放置于清洁箱中。以一定流量通入空气,随着轴承的旋转产生的粒子像滚珠丝杠产生的一样通过粒子计数器进行测试。

3.2来自于滚珠丝杠的润滑脂产尘量

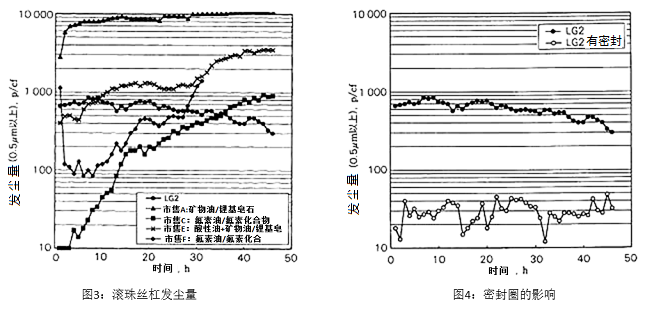

LG2润滑脂与市售的润滑脂产尘量的比较如图3所示,矿物油锂基润滑脂A与酸性矿物油锂基润滑脂的产尘量更多。氟系润滑脂C、F系列在市售的润滑脂中产尘量较少,但随着使用时间增加也有产尘量增加的趋势。与之相对的,LG2润滑脂随着运行时间的增加,产尘量依旧很少。增稠剂较多的润滑脂更具有难以产尘的趋势。

滚珠丝杠在装配、未装配密封圈的条件下的产尘量如图4所示。装配密封圈时,产尘量减少10%,因此配有密封圈的情况下有很好的清洁效果。

3.3来自直线导轨的润滑脂产尘量

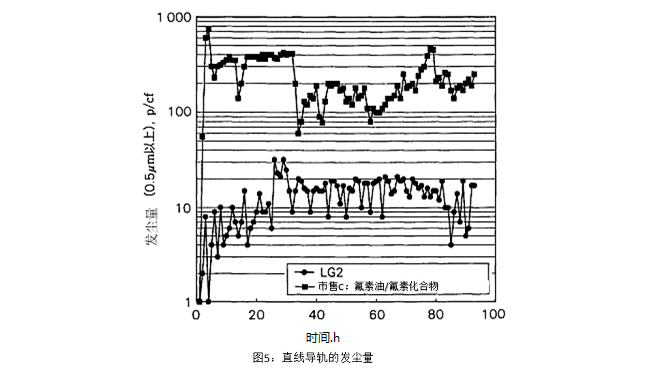

LG2润滑脂与氟素润滑脂C的产尘量比较如图5所示,与滚珠丝杠相比具有很大的产尘性能差异,LG2展示了极好的结果。

3.4来自滚动轴承的发尘量

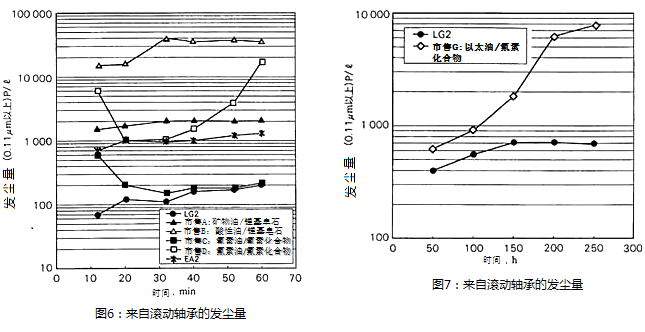

附有非接触式橡胶密封圈的小型轴承695W(内径5mm、外径13mm、宽度4mm)在3600rpm下运转的润滑脂产尘量如图6所示。与市售润滑脂相比,LG2显示出良好的低产尘量。在市售的润滑脂中,酸性油-锂基润滑脂B产尘量格外多,矿物油锂基润滑脂A,合成炭化水系尿素系EA2润滑脂产尘量逐渐减少。氟素系润滑脂随着品牌名称的不同而具有较大差异(市售C、D润滑脂)。因为尿素系润滑脂在市售润滑脂中产尘量相对较少,针对上述EA2润滑脂与尿素系润滑脂构造不同的酸性尿素系润滑脂G进行了试探性评价。同样在相同的轴承,5400rpm下运转250小时,如图7显示,尿素系润滑脂G在运转初期与LG2润滑脂显示出相同的产尘量,但再经过一段时间的运转后产尘量急剧增大。

3.5产尘粒子的尺寸分布

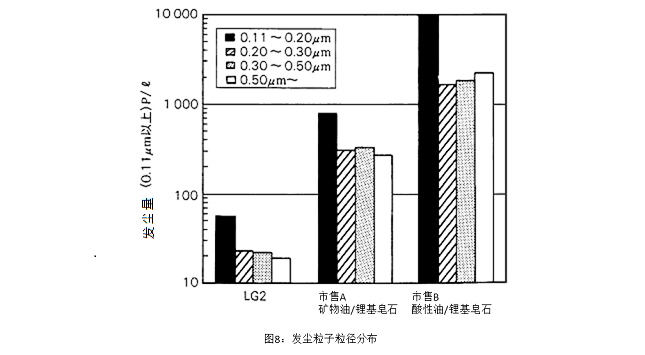

使用695W球轴承在3600rpm下运转20分钟后的润滑脂产尘粒子尺寸分布如图8所示。不论哪种润滑脂,小尺寸的粒子均特别多,随着粒子尺寸变大产尘量随之减少。所以产尘量的差异主要取决于小径粒子的形成。

3.6产尘物质的鉴定

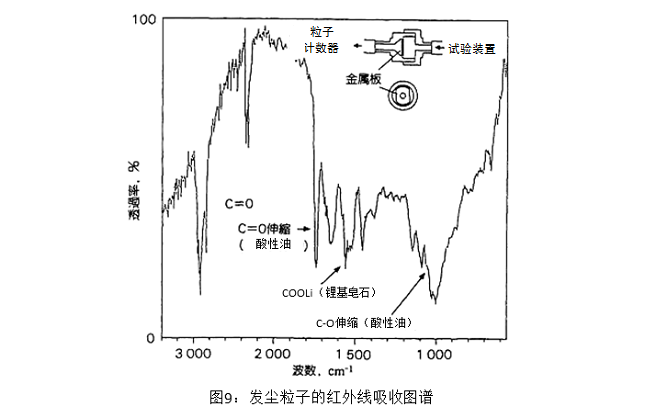

关于在球轴承695W实验中产尘量最多的酸性油-锂基润滑脂,进行了产尘物质的调查。图9显示了产尘物质的红外线吸收光谱。在粒子计数器前安装一块金属板,对金属板上面附着的物质进行FT-IR分析。从光谱表可以明确锂皂石羟基的吸收峰与酸性油羟基的吸收封,所以产尘物质为润滑脂的成分。

3.7环境温度对产尘及影响

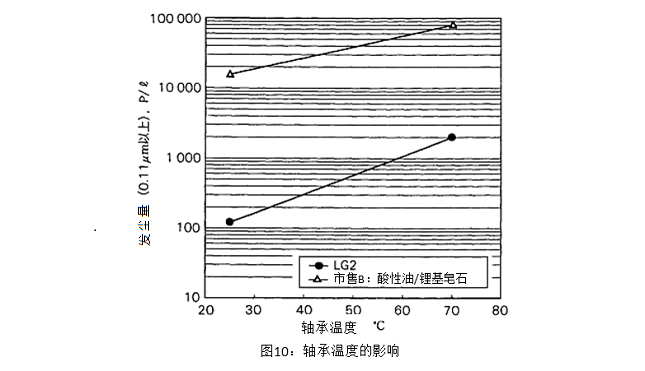

LG2润滑脂与易产尘的酸性油-锂基皂石润滑脂B封入上述相同的球轴承,在3600rpm,70°C下运转。运转20分钟后产尘量如图10所示。随着两者的温度上升产尘量急剧上升。LG2润滑脂为矿物油与合成炭化水素油的混合物,由于粘度低,随着温度的升高蒸发量增加。不仅仅要考虑润滑性,低产尘性的维持也要考虑,所以环境温度为70度为使用临界温度。

3.8运转速度的产尘及其影响

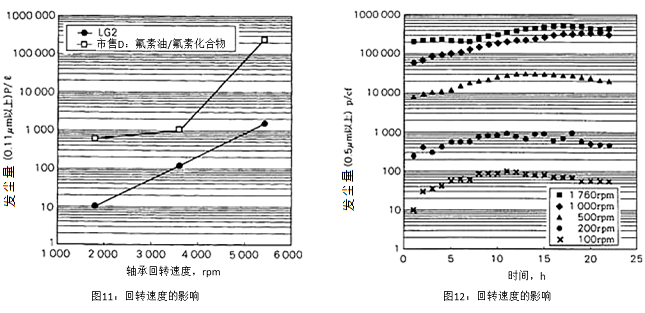

封入LG2润滑脂和氟素系润滑脂D的球轴承695W,分别在1800、3600、5400转条件下运转时的产尘量测试结果如图11所示。

同时,封入氟素系润滑脂F的滚珠丝杠在速度为100~1760rpm之间的产尘量的测试结果如图12所示。运转速度增大1倍,全部润滑脂的产尘量均增大10倍。与润滑脂产尘量相对的,离心力的影响也很大。

4.动摩擦力矩性能

4.1动摩擦力矩测试方法

轴径25mm、导程5.08mm,将双螺母滚珠丝杠内封入5ml润滑脂,将转速逐渐增大至500rpm,在螺母安装力矩传感器,进而测试动摩擦力矩。

4.2滚珠丝杠动摩擦力矩的测试结果

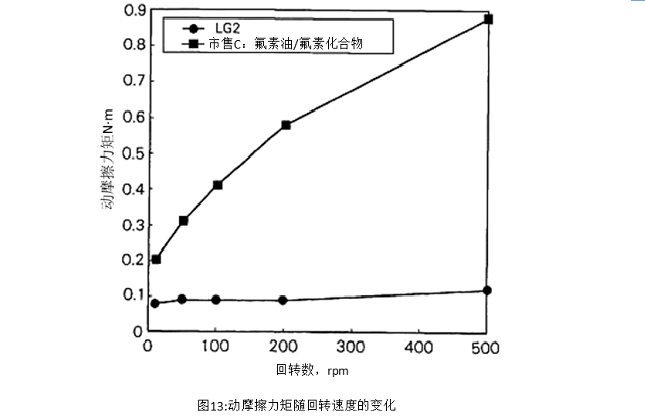

LG2润滑脂与氟素系润滑脂C的动摩擦力矩测试结果如图13所示。与LG2润滑脂相比机油粘度约8倍的氟素系润滑脂C随着运转速度的增加,动摩擦力矩显著增加。然而对LG2润滑脂在500rpm下动摩擦力矩几乎没有增加。

5.耐久性、耐磨损性

5.1滚珠丝杠的耐久实验方法

将轴径14mm、导程5mm的滚珠丝杠内封入1.5ml润滑脂,在转速为2400rpm,轴向载荷为280N的条件下进行耐久实验。实验后的轴向间隙测量,可以掌握磨损情况。

5.2滚珠丝杠的耐久实验结果

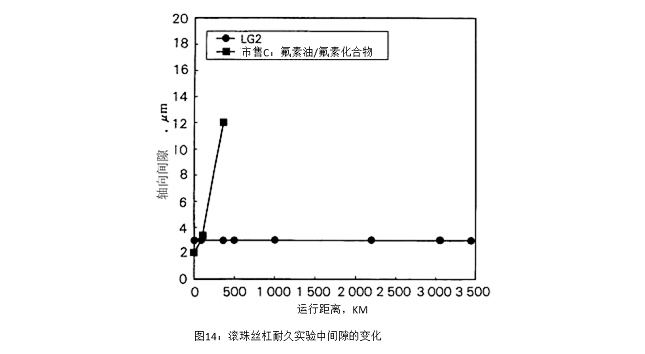

封入LG2润滑脂与氟素系润滑脂C的滚珠丝杠耐久实验结果如图14所示。氟素系润滑脂C在滚珠丝杠运行3500KM后出现磨损,轴向出现约为12μm的间隙。然后LG2润滑脂在运行3500KM后没有磨损痕迹,未见任何异常。

5.3直线导轨耐久实验方法

直线导轨(LS20)的滑块内填满润滑脂,施加1.37KN预紧,以线速度30m/min,行程500mm的条件运行。使用推拉力计测量动摩擦力矩。

5.4直线导轨的耐久实验结果

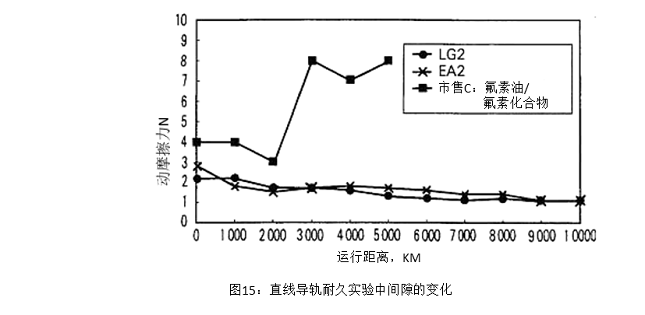

LG2润滑脂、EA2润滑脂及氟素系润滑脂C封入直线导轨进行耐久实验的结果如图15所示。氟素系润滑脂C在运行3000KM后出现大量磨损,5000KM后端盖出现破损。然而LG2、EA2润滑脂在运行10000KM后,几乎没有发生磨损,同时未见刚度问题。

6.防锈性能

6.1防锈实验方法

将渗碳钢(SCM420H)滚珠丝杠涂抹约10μm厚润滑脂,在相对湿度95%,环境温度70℃条件下放置96小时,观察实验后生锈情况。

6.2防锈实验结果

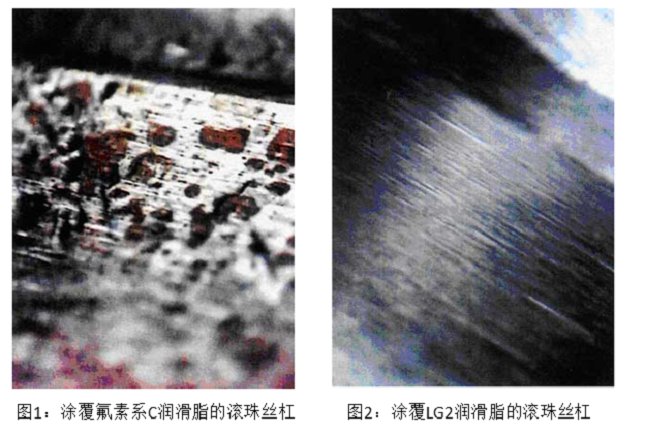

如照片1所示,尽管氟素系润滑脂C在配合防锈剂的情况下,滚珠丝杠表面依旧出现了大量红色锈迹。然而,涂抹了LG2润滑脂的滚珠丝杠表面没有出现任何锈迹。

7.总结

(1) LG2润滑脂通常用于半导体或液晶制造等常温常压环境下使用的滚珠丝杠、直线导轨,旋转轴承。

(2) LG2润滑脂与其他市售润滑脂相比产尘量更少,具有优异的耐磨损性、低摩擦力矩、耐蚀性。

(3) 产尘物质是润滑脂成分,尺寸越小粒子越多。润滑脂的产尘量差主要取决于由于小尺寸产尘粒子的生成难易程度。

(4) 随着环境温度、转速的升高、增大,润滑脂产尘量急剧增大。考虑到低产尘性的维持,LG2的使用温度界限为70℃

参考文献

1)三宅正二郎: “清洁环境用轴承”,精密工学会杂志,57(4)27 (1991)